第三版:品牌建设

序 言

碳酸氢钠,俗称小苏打,在食品、医药、日常生活、工业和农业等多个领域都有广泛应用,在国计民生中具有重要地位,对提高生活质量和促进经济发展具有重要作用。

回顾历史,碳酸氢钠制备技术的发展历程,也是一部人类科技进步的缩影。1791年,法国化学家尼古拉斯·勒布朗(Nicolas Leblanc)制备出碳酸钠,为碳酸氢钠的合成奠定了基础。1801年,德国药理学家瓦伦汀·罗斯(Valentin Rose theYounger)报道了碳酸氢钠的发现。1846年,美国面包师约翰·德怀特(JohnDwight)和奥斯汀·邱奇(AustinChurch)在美国建立了第一家用碳酸钠和二氧化碳生产碳酸氢钠的工厂。1861年比利时化学家索尔维(E.Solvay)开发出了一种生产碳酸钠和碳酸氢钠的工业方法。1942年,中国化工专家侯德榜在索尔维工艺的基础上发明了“侯氏制碱法”。

中国碳酸氢钠的发展历程也是一部不惧国外技术封锁,不断创新突破,自强不息勇于进取的奋斗史。

第一章 侯氏制碱法打破国际技术封锁

在1861年,比利时人欧内斯特·索尔维以食盐、石灰石和氨为原料,成功制得了碳酸钠和氯化钙,这就是现在所说的索尔维法,也被称为氨碱法。英国哈琴森公司获得两年独占索尔维法的特权。两年后,哈琴森公司改组为卜内门公司,并建立了大规模生产纯碱的工厂。此后,法、德、美等国也相继建厂,并共同发起组织了索尔维公会。该公会的设计图纸仅向会员国公开,对外则严格保密。凡有改良或新发现,会员国之间彼此通气,并相约不申请专利,以防泄露。除了技术之外,营业也有限制,他们采取分区售货的办法,例如中国市场由英国卜内门公司独占。

20世纪初,尤其是第一次世界大战期间,欧亚交通堵塞,导致纯碱供应短缺。1918年,中国著名实业家范旭东在天津塘沽创立永利制碱厂,却面临生产技术上的严峻挑战。范旭东邀请在美国麻省理工学院和哥伦比亚大学获得制革博士学位,从事制革事业的侯德榜先生加入,力图打破洋碱垄断。

面对技术封锁,侯德榜先生以“科学救国”为己任,在制碱技术和市场被外国公司严密垄断,仅有一份“索尔维法”简略资料的情况下,带领广大职工长期艰苦努力,解决了一系列技术难题。最终在1926年实现了重大突破,正常生产出品质卓越的“红三角”牌纯碱,真正打破了洋碱的垄断。在深刻总结实践经验的基础上,侯德榜以英文撰写了《纯碱制造》一书,对索尔维法制碱的原理、技术参数以及生产控制等方面进行了全面而详尽的阐述,这一举动使得索尔维法的神秘面纱得以揭开,为后人研究和实践提供了宝贵的参考。

1938年,侯德榜结合川西地区盐卤浓度较低的实际,对索尔维法进行改良。1939年率队赴德国考察,准备考察并购买氨碱法专利。然而,由于当时德日已勾结为法西斯阵营,提出侮辱性条件,侯德榜毅然决定中止谈判,自己带领职工自行研究新的制碱方法。经过500次循环和2000次样品分析后,他终于成功地将氨碱法与合成氨的制备结合起来,于1942年创立了“侯氏制碱法”。

这一重大技术突破不仅提高了盐的利用率和纯碱的产量,同时副产了氮肥氯化铵,减少了环境污染,降低了生产成本,为我国制碱工业的发展奠定了坚实的基础。侯氏制碱法工艺流程,凝结了侯德榜等化工先驱们的智慧与汗水。整体工艺流程展现了独特的魅力,既有大工业联合生产模式的优势,又有平衡移动理论巧妙运用。

侯氏制碱法获得了新中国第一号发明证书,因为它不仅解决了一个时代的技术封锁问题,更激发了后人不断突破封锁、为国争光的信念。这种不畏艰险、勇于挑战精神,成为激励后人不断进取、勇于探索的强大动力。侯德榜先生也因此被尊称为中国化工之父。

第二章 齐都药业突破大颗粒结晶碳酸氢钠卡脖子技术

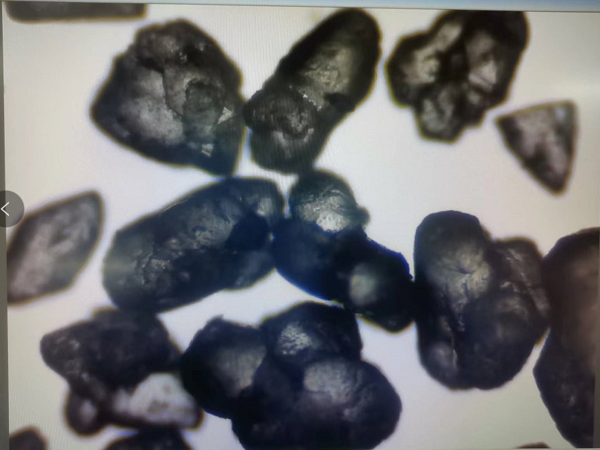

碳酸氢钠中有一款特殊产品——大颗粒结晶碳酸氢钠。它广泛应用于高端药物制剂、高端血液透析等医药和医疗领域,由于其临床应用的特殊性,对产品的晶型结构、粒度分布和质量纯度有非常高的要求。受制于关键结晶技术的壁垒,国产碳酸氢钠产品为普通粉末状,达不到临床应用标准,国内大颗粒产品市场一直被索尔维公司产品垄断。

同时国内碳酸氢钠原料药特别是注射级原料药生产厂家少,商业运作采取控销手段,造成价格虚高且限制供货,给制剂企业生产和人们的用药给带来困扰。很多国内厂家醉心于控销带来的短期收益,却对核心技术研究失去了兴趣。为打破行业垄断,突破卡脖子技术,替代进口产品,在侯德榜先生爱国精神的鼓舞激励下,齐都药业始终不忘“创造价值、产业报国”企业使命,开启了自主攻关突破大颗粒结晶卡脖子技术的奋斗征程。

原料药要发展,技术是核心,人才是关键,想要突破大颗粒碳酸氢钠“卡脖子”关键技术,将产品质量提升至行业领先水平,就必须要与行业顶尖技术人才合作。

2020年,原料药事业部汇聚集团研发精英、生产骨干、检验分析能手,并与国内最顶尖的科研团队建立技术合作,共同组建成立“大颗粒碳酸氢钠项目团队”,将“争创全球碳酸氢钠原料药一流品牌”作为扬帆起航的航标,推进大颗粒碳酸氢钠项目攻关。

一切从零开始,没有现成的道路,没有可参的地图,项目团队在没有任何成功经验可借鉴的情况下开始了艰难的技术攻坚之路。

上百次的电脑模拟和小试验证反应效果,反复研究筛选工艺路线,设计工艺流程。在多次考察与试验中,团队发现没有现成的设备可以满足生产工艺的严苛需求,于是,决定自主设计研发关键设备。在不断试错中改造调整,在中试生产线上进行了上百次的实验,一个一个参数的摸索,一个一个难点攻克,仅是一个气体分布器就设计更换了五种样式。

数不清的夜晚,连续的熬夜已经让大家筋疲力尽。目睹着因为堵塞处理而忙碌的身影,看着大家的身上被碱液浸得泛白,胡翠红心里异常难受,“不能这样继续下去,必须找到改变的方法”,这个声音在心里盘旋,成为内心深处的呐喊。压力如同磨刀石,越是锋利,越能磨砺出坚韧的刀刃。“靠设备本身”去解决,这个方案得到大家一致认可,也成功解决了关键堵塞的问题。

经过两年艰苦攻关,项目组最终攻克了碳酸氢钠关键结晶技术,在中试生产线上得到了合格产品。产品经质量检测和上机试验,“颗粒光滑饱满、粒度分布均匀、临床应用等效”,全面达到进口产品质量水平,项目取得重大突破。

齐都药业解决了这一“卡脖子”难题,成为国内首家突破大颗粒碳酸氢钠结晶关键技术的企业,并获得国家发明专利。中试成功后,项目团队立即着手开展了“年产3000吨大颗粒碳酸氢钠项目”的设计和建设工作。

2023年3月,齐都药业年产3000吨大颗粒碳酸氢钠原料药项目(611车间)开工建设。该项目占地4000㎡,投资1亿元,引进100余台先进设备,将专利技术转化为商业成果。

新项目在工艺流程、设备选型、厂房布局、产品包装等各个方面进行创新设计。项目控制自动化,现场一键启动,减员增效。空间充分利用,匠心独运的垂直流设计,巧妙利用重力,有效减少物料残留,降低转料过程中粒度破坏和输送能耗。采用新型包装设计FFS重载包装袋+整托盘冷拉伸膜大包装,全国首家应用,开创国内原料药包装新形式。专利设备使物料均匀分布,有效解决团聚堵塞问题,确保全流程顺畅运行,主要设备都是自主开发,全球首台套使用。该生产线是国内自动化和智能化程度最高的碳酸氢钠原料药生产线。

回顾那段建设历程,车间人员并肩作战,吃住在忙碌的现场,共同见证了从无到有的奇迹。心中有梦,脚下就有路。以水代料、引料试生产,大家主动采用两班倒模式,下班了也因为挂念项目而不愿离去,平均每人每天跟靠现场超14小时,不分日夜,最终蓝图变为现实。

2024年2月,611车间建成投产,2024年8月5日,碳酸氢钠原料药登记号成功转A,且产品质量标准国内最高。同年12月4日,顺利通过GMP符合性检查。

项目投产后,齐都药业拒绝参与行业控销,不参与市场垄断,促使价格回归理性,大幅降低医药企业制造成本,为患者减轻了医疗负担。同时关键结晶技术的突破,提升了国产碳酸氢钠原料药的生产质量水平,增强了中国碳酸氢钠原料药在全球的品牌影响力,为行业技术进步与质量提升注入动力,为医药行业的创新发展作出重要贡献。

展 望

依托大颗粒碳酸氢钠项目成果,项目团队继续攀登碳酸氢钠技术高峰,征尘未洗立即又向另一项前沿领域——表面改性碳酸氢钠发起技术攻关。目前已完成中试研究,即将投入工业化生产。产品上市后又将填补国内空白,替代进口。

同时,年产2万吨大颗粒碳酸氢钠的大规模生产线已经着手规划设计,计划于2026年建成投产,将进一步为广大医药企业提供高质量产品。齐都药业大力推动原料药+制剂一体化战略,碳酸氢钠系列产品已涵盖两种剂型、四类包材、五个规格,成为国内碳酸氢钠注射液过评剂型规格数量最多的生产厂家。能够更好满足临床多样化需求,为患者提供更安全、更有效的治疗方案。

现在齐都药业碳酸氢钠原料药已启动欧美、日韩等高端市场的认证注册,向着成为全球知名的高端特色原料药品牌供应商愿景奋勇前行,以实际行动为医药健康事业贡献“齐都力量”。